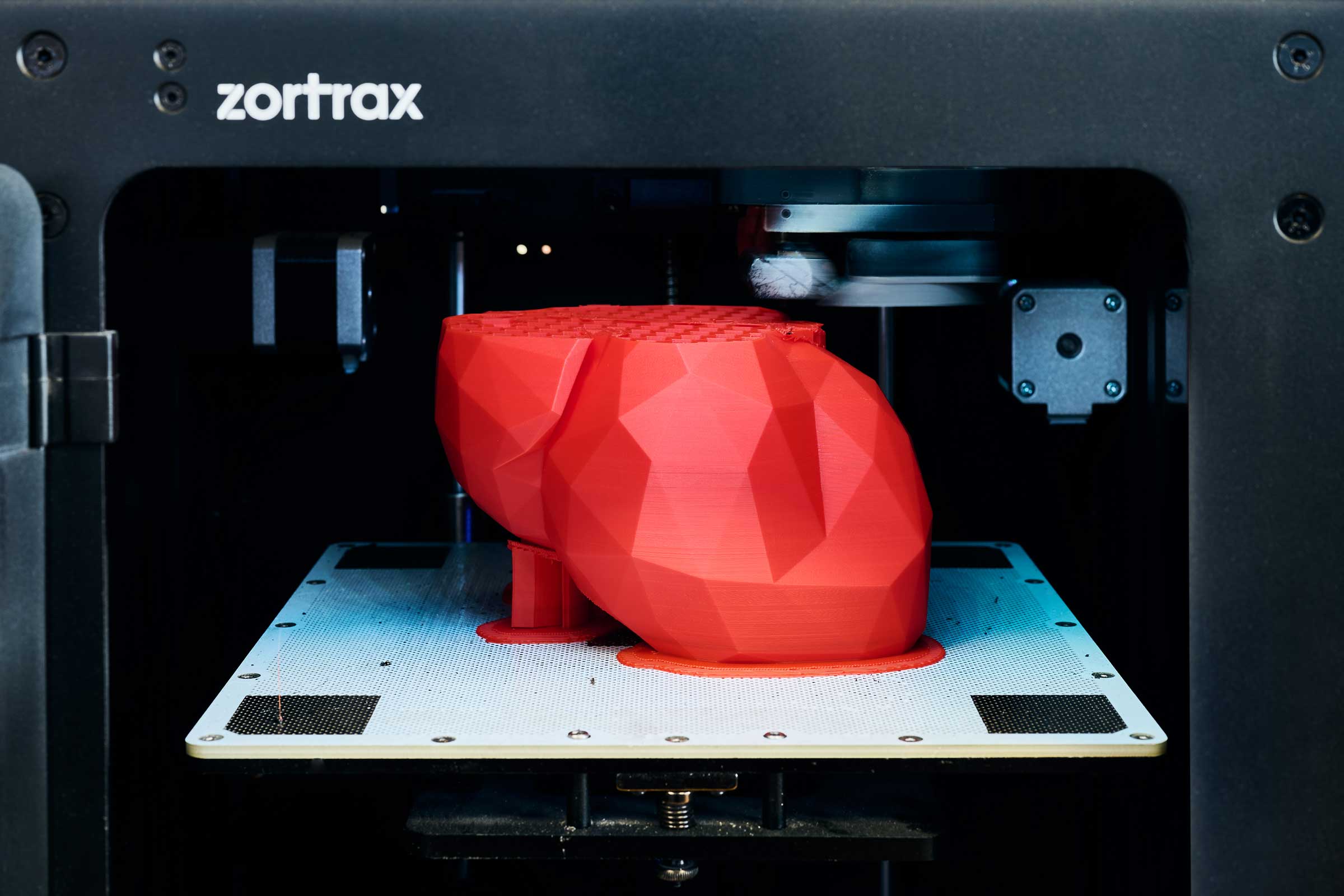

3D-Druck Verfahren FDM

Das FDM (Fused Deposition Modelling)

Das FDM (Fused Deposition Modelling)-Verfahren, im Deutschen auch als Schmelzschichtung bzw. Düsenschmelzverfahren bekannt, beruht auf dem Verschmelzen und anschließendem schichtweisen Auftrags eines Kunststoffs.

Beim FDM-Druck wird der zu verarbeitende Kunststoff einem Extruder in Filament- oder Stäbchenform zugeführt, dort geschmolzen und durch Hotend und Düse gemäß der in den CAD-Dateien festgelegten Struktur auf ein (meist beheiztes) Druckbett aufgetragen. Je nach Modell des FDM-Druckers sind dabei Düse, Druckbett oder beides beweglich. Die FDM-Technologie bietet durch die große Bandbreite an Materialien eine beispiellose Vielseitigkeit. Die im FDM-Verfahren gedruckten Bauteile werden häufig als vorläufige Konzeptmodelle, für Fertigungswerkzeuge und Haltevorrichtungen, für Funktionsprototypen oder Produktionsteile eingesetzt. Ingenieure sind mit 3D-gedruckten FDM-Teilen in der Lage CAD-Dateien in langlebige Bauteile zu verwandeln und eine Vielzahl an unterschiedlichen Produkten zu drucken, wie es sonst mit keinem anderen der herkömmlichen Fertigungsverfahren möglich ist.

Merkmale und Funktionsweise des FDM-Verfahrens

Grundlage des 3D-Drucks mit der bewährten Fused Deposition Modeling Technologie (FDM-Technologie) ist die Verarbeitung von formstabilen und robusten Thermoplasten. Diese Thermoplaste in technischer Qualität erzeugen langlebige Teile mit der höchstmöglichen Genauigkeit und Reproduzierbarkeit aller 3D-Drucktechnologien.

Es werden zwei Werkstoffe (Bau- und Stützmaterial) in einem Extruderkopf erhitzt und anschließend in dünnen Schichten auf eine Bauplattform aufgetragen, welche Schicht für Schicht auf der Z-Achse nach unten fährt. Nach dem Druck wird das lösliche Stützmaterial, welches dazu automatisch berechnet wird, mit Hilfe der passenden Auswaschstation entfernt. Durch den Einsatz von ablösbaren oder löslichen Stützmaterialien werden komplexe 3D-gedruckte Teile ohne Einschränkungen hinsichtlich der Geometrie möglich. Damit können beispielsweise auch Formen mit Überhängen oder kleinen, detaillierten Öffnungen 3D-gedruckt werden.

Ein patentierter, geschlossener und voll temperierter Bauraum verhindert bei allen Systemen das sofortige vollständige Aushärten des Materials nach dem Austreten. Somit wird eine thermische Verschmelzung der Schichten miteinander ermöglicht. Letztendlich entsteht Schicht für Schicht ein festes, völlig ausgehärtetes Bauteil, welches ohne großen Nachbearbeitungsaufwand verwendet werden kann.